製品開発ストーリー

開発担当者に聞く

透明導電性フィルム「テトライトTCF」

「テトライトTCF」は、1985年に尾池工業が開発した透明導電性フィルムです。当時はカーナビや産業機械等に向けた抵抗膜方式でしたが、スマートフォンが普及した現在は、静電容量方式が主流となっています。かつて世界第2位のシェアを獲得し、現在もカーナビ向け分野でシェアナンバーワンを誇る本製品がどのようにお客様に供給されるのか、開発担当者の声を通してご紹介します。

開発グループ リーダー

井上 雅裕

開発はどのような流れで

行われるのですか?

お客様と市場のニーズを踏まえた

コンセプト設定からスタートします。

尾池工業の透明導電性フィルム「テトライトTCF」は、お客様であるタッチパネルメーカーやデバイスメーカーのご要望に応じて加工を行ったうえで供給します。用途はさまざまですが、現在はタッチパネル向けとしてご依頼いただくことが多いです。

設計コンセプトは、「反応速度向上のために抵抗値を下げる」「モバイル向けに軽く・薄く」「屋外に設置するため耐候性を高める」など、お客様のご要望をもとに市場ニーズも踏まえて設定。ラボでの検証を繰り返しながら材料や加工方法の選定を行い、実機試作を実施。社内評価・顧客評価・顧客工程評価を経て、製品化に至ります。透明導電膜であるITO(Indium Tin Oxide)膜のパターン加工は基本的にお客様の工場で行われるため、その手前までを私たちが手がけることになります。

尾池工業の強みは

どのようなところにありますか?

菓子袋の技術を太陽光電池に応用する

などの、多彩な技術力です。

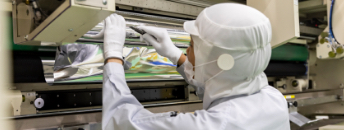

特に透明導電性フィルムは、複数の層(3~7層)を加工するため、前後工程の相性を確認することが重要になります。根幹となるITO膜に加えて、お客様のご要望に応じて表面の耐久性を高めるハードコートや光の反射を抑える光学調整などの層を加工していくため、接する層の相性が悪いと問題が生じることがあります。それを防ぐための層設計が、技術力の問われる部分になります。海外のフィルムメーカーでは、ハードコートなどの層を日本から買い付けて加工するケースがまだまだ多いようです。長年蓄積してきた多彩な保有技術を活かして、1から10まで自社内で完結できるのが私たちの強みですね。たとえば太陽光電池の素子を劣化させないように水分の透過を防ぐガスバリアについては、スナック菓子の袋の防湿のために開発してきた技術を応用しています。

また、日本で初めて真空蒸着技術を取り入れ、いち早くITO膜の加工に取り組んできたことから、業界内では「ITO膜といえば尾池」とおっしゃっていただくことも少なくありません。市場ニーズも顧客ニーズも蓄積されていますので、製品化までスムーズにサポートすることができると自負しています。

開発において

心がけていることはありますか?

お客様の加工工程を把握し、

問題に備えることです。

お客様の開発工程を把握しておくことです。自社内にタッチパネルの加工工程を再現できる環境があり、そこでITOのエッチングなどをテスト検証しながら、設計を固めていきます。そうすることで、お客様の方で加工する際の不具合発生を防止できるよう務めています。また、万一お客様の加工工程で不都合が生じた場合にも、工程を把握しておけばスピーディに代替フィルムを供給し、ラインのストップを最短にとどめることができると考えています。その他、お得意先様が新しい設備を導入されれば、それに対応するITO膜を検証するなど、「後から」ではなく「あらかじめ」問題に備えることが重要だと考えています。

お客様への

メッセージをお願いします。

フレキシブルディスプレイなど、

新たな挑戦に取り組んでいきます。

透明導電性フィルムに限らず、保有技術を磨きながら、新たな技術の融合・複合によって、今後も新たな製品開発に取り組んでいきます。現在でいえば、最も注力しているのは、バリアフィルムです。これまでも各種デバイス向けにバリアフィルムを供給してきた実績がありますが、今後はフレキシブルディスプレイへの対応も必要になってきており、実際に複数から引き合いをいただいて開発に取り組んでいるところです。フレキシブルに曲げることができるディスプレイには、素子を守るためのバリアが必要になるため、バリアフィルムとITO膜の双方に取り組んできた経験を活かして、複合的な技術を活用した製品開発をサポートしていけたらと考えています。良きビジネスパートナーとなれる存在を目指して開発に取り組み続けますので、どうぞよろしくお願いいたします。