技術・研究開発

Technology/R&D

コーティング技術解説コラム

薄膜を作るには

CVDとは

CVDとは化学的な成膜方式で、大気圧~中真空(100~10-1Pa)の状態において、ガス状の気体原料を送り込み、熱、プラズマ、光などのエネルギーを与えて化学反応を励起・促進して薄膜や微粒子を合成し、基材・基板の表面に吸着・堆積させる方法です。

CVDプロセスの反応素過程

- ガス状で原料を送り込む

- 化学反応(エネルギー付与)

- 薄膜や粉体を形成

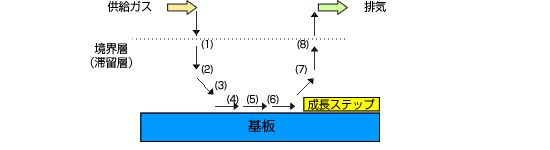

CVDプロセスの素過程

- 気層拡散による物質輸送

- 境界層中での気層化学反応

- 成長表面への吸着反応

- 基板表面での吸着反応

- 成長ステップに向かう表面拡散

- 結晶格子への取り込み反応

- 反応生成物の脱離反応

- 境界層中への気層拡散CVDプロセスの反応素過程

CVDの分類

CVDの特長

- 高真空を必要としないため、大がかりな真空装置が不要。

- 装置規模に対して、成膜速度や処理面積が有利でメリットがある。

- 成膜速度が速く、処理面積が大きい。大量生産に向く。

- 成形体の内外面や細部へも、成膜の均一性がある。

- 生成膜の組成や厚みを、精度よく調節できる。

CVD成膜の用途

- 半導体の絶縁膜・保護膜(酸化シリコン,窒化シリコン,etc.)

- 切削工具の刃先部やギアの接触部(窒化炭素,窒化チタン,etc.)

CVDの種類と特徴

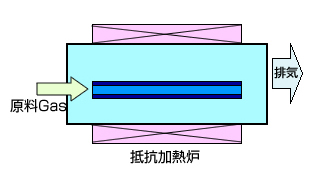

熱CVD

- 比較的大量のガスを流しながら薄膜の生成を行う

- 均一性の良い膜厚分布

- ステップカバレッジが良好

- 比較的に装置が単純

- 高温を必要とする

- 高温で反応しないガスは使用できない

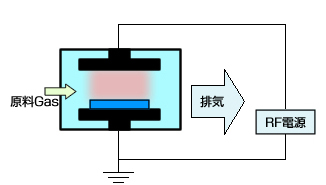

プラズマCVD

- 低温の成膜で基板ダメージの減少

- ステップカバレッジに優れる

- 大面積の成膜が可能

- プラズマによるダメージは問題

- 薄膜に残留応力の問題

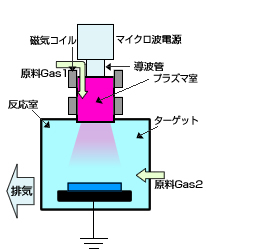

ECRプラズマCVD

- 低温の成膜

- 高品質の成膜が可能

- 高密度のプラズマにより反応性大

- 大面積化が困難

- 装置が高価

- メンテナンス、調整に問題

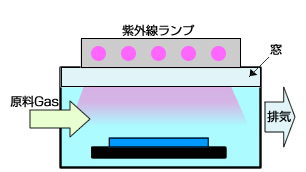

光CVD

- 低温のプロセス

- イオン発生がなく基板のダメージ小

- 波長の選択で特定のガスのみを励起可能

- 光のみではエネルギーが弱い

- 長時間の成膜では汚染により光量が低下する(安定性に問題)

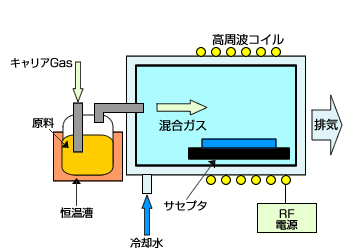

MO CVD

(Metalorganic Chemical Vapor Deposition)

- 原料として容易に熱分解する有機金属化合物を使用

- 大面積・均一成膜が可能

- 単一原子層の厚み制御が可能

- 原料ガスに毒性の強いものが多い